Guida alla

scelta

Scelta corretta di Ruote e Rulli: tipologia, portata e condizioni d’impiego

La selezione di Ruote e Rulli richiede più della sola valutazione meccanica: occorre definire la tipologia (singola, con supporto, rullo), calcolare la portata con fattore di sicurezza e considerare ambiente, temperatura, pavimentazione e igiene. La scelta di materiali, mozzi, supporti e accessori garantisce sicurezza, durata ed efficienza.

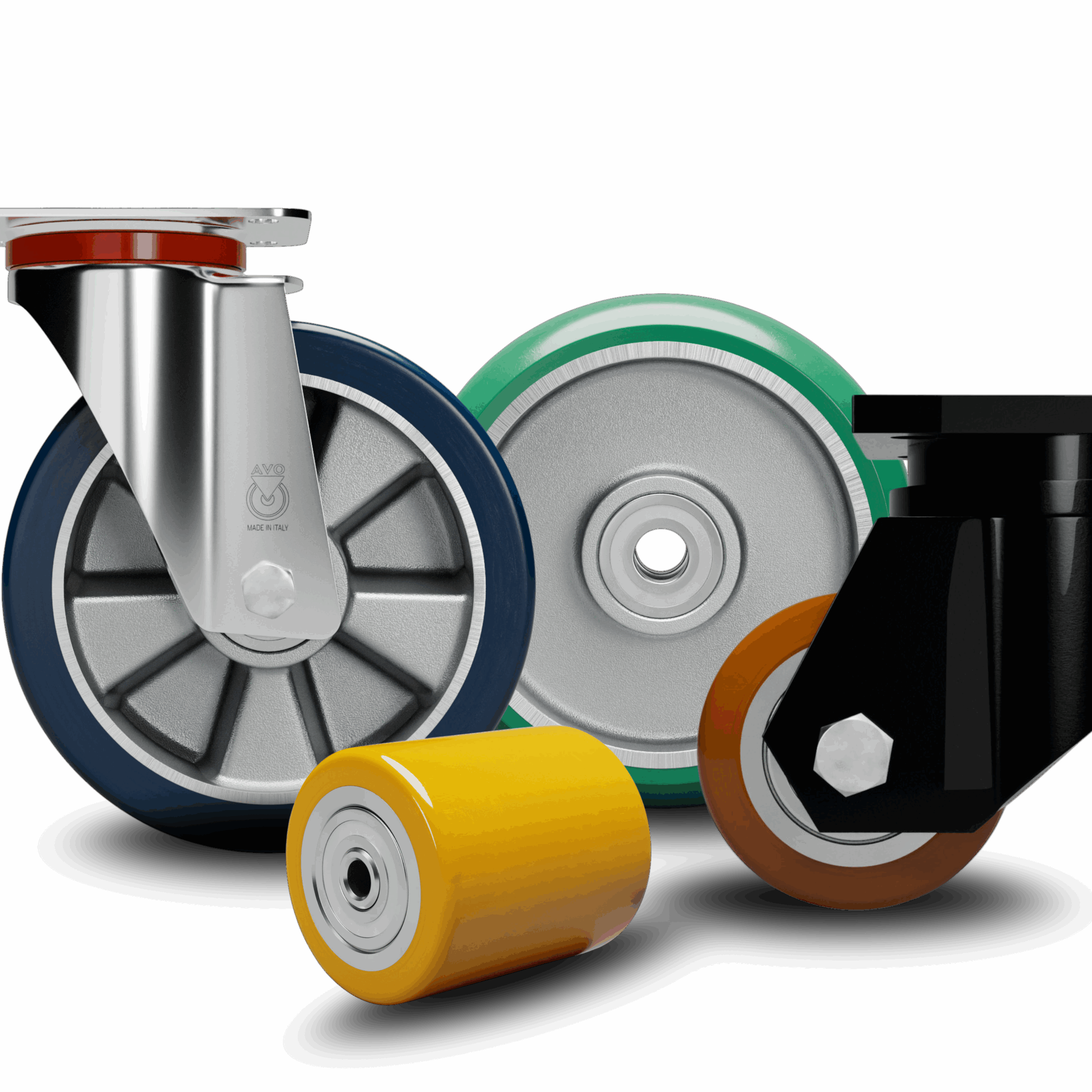

1. Scelta della tipologia di prodotto

Il primo passo nella selezione del prodotto corretto consiste nel definire se sia necessario impiegare una ruota singola, una ruota con supporto, un rullo o un rullo con supporto.

- Ruota singola: utilizzata come elemento integrabile in strutture o macchinari esistenti.

- Ruota con supporto: disponibile in versione girevole o fissa, garantisce portata e manovrabilità ottimali per carrelli e attrezzature.

- Rullo: ideale per la movimentazione interna e per sistemi di trasporto continuo.

- Rullo con supporto: impiegato per applicazioni gravose o con necessità di installazione diretta.

2. Determinare la portata necessaria

Dopo aver individuato la tipologia di prodotto, è fondamentale stabilire la portata richiesta in base alle condizioni di utilizzo. Per definire il valore corretto devono essere considerati:

- Peso proprio del carrello o dell’attrezzatura.

- Peso massimo del carico da trasportare.

- Numero di ruote o rulli portanti installati.

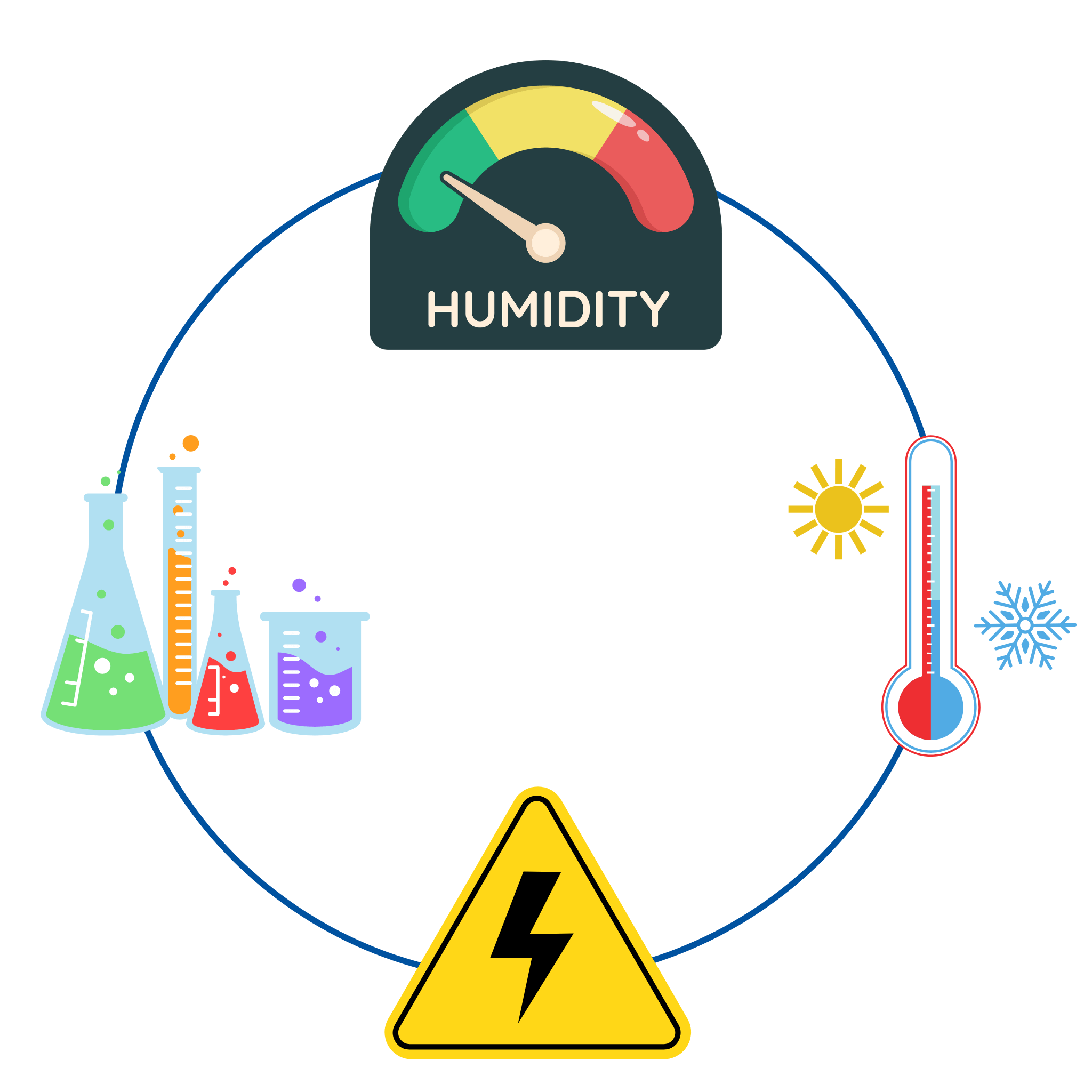

3. Valutare fattori ambientali e condizioni di impiego

Oltre alla tipologia di prodotto e alla portata necessaria, è fondamentale considerare le condizioni esterne nelle quali la ruota o il rullo verranno utilizzati. Alcuni fattori possono influenzare in maniera decisiva le prestazioni e la durata del prodotto:

- Temperatura di esercizio: alcuni materiali sono idonei per alte temperature (ad es. forni industriali), altri mantengono la loro elasticità anche a basse temperature.

- Agenti chimici: esposizione a oli, solventi, acidi o sostanze aggressive richiede materiali specifici con elevata resistenza chimica.

- Umidità e acqua: in ambienti bagnati o molto umidi sono necessari materiali anticorrosione o rivestimenti impermeabili.

- Condizioni igieniche: per i settori alimentare, farmaceutico e medicale servono ruote e supporti facili da pulire, resistenti alla corrosione e conformi alle normative igieniche.

- Tipologia di pavimentazione: superfici lisce, ruvide o irregolari richiedono rivestimenti e geometrie differenti per garantire comfort e sicurezza.

Analizzare con attenzione questi aspetti permette di scegliere un prodotto affidabile, sicuro e duraturo per ogni specifico contesto applicativo.

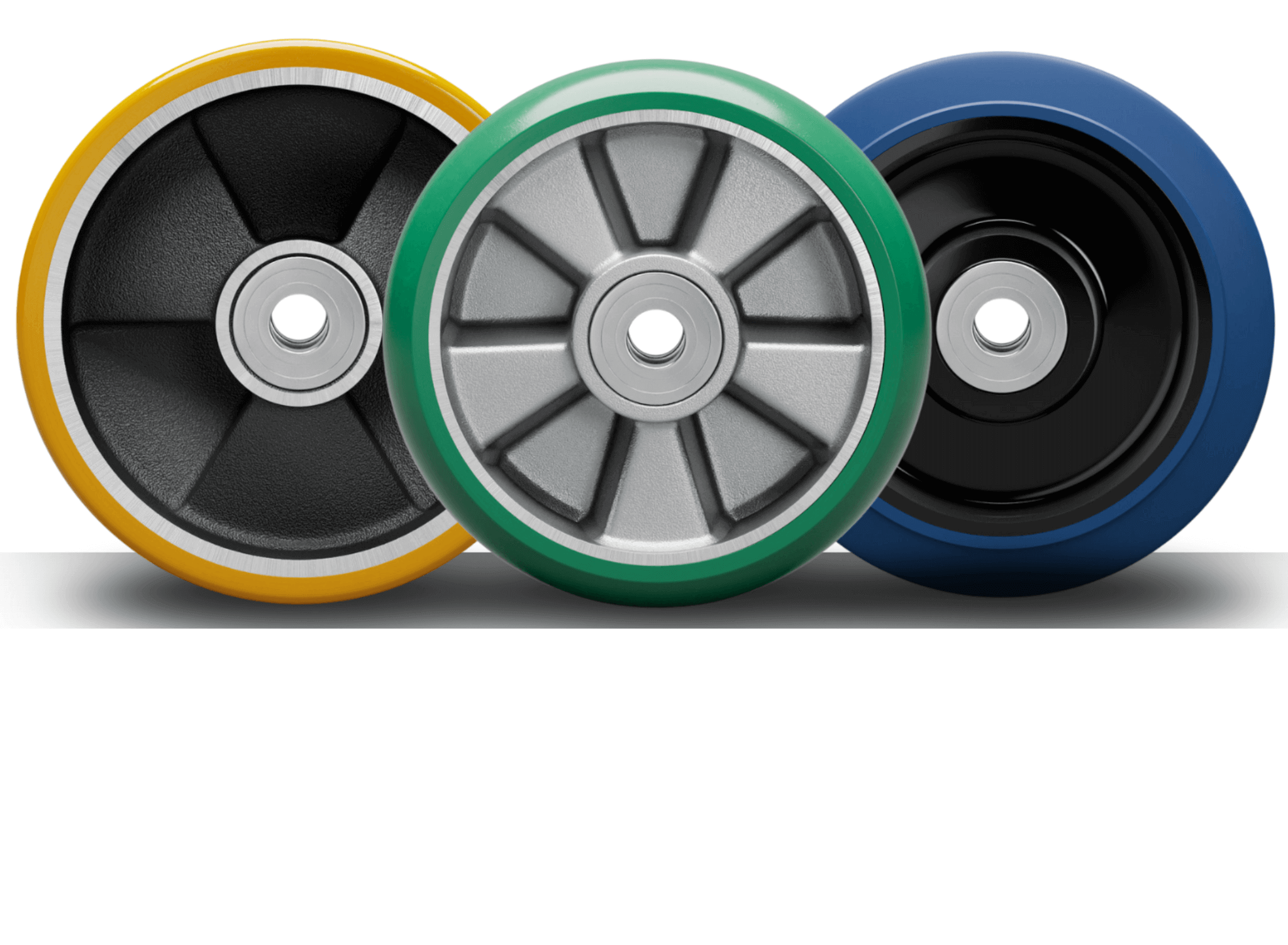

4. Scelta del materiale del rivestimento della ruota

La scelta del rivestimento è determinante per garantire le prestazioni ottimali del prodotto in termini di scorrevolezza, resistenza all’usura, capacità di carico e comfort di marcia. AVO propone diverse linee di materiali, ognuna studiata per specifiche esigenze applicative:

- Poliuretano

Elevata resistenza all’abrasione, ottima elasticità, lunga durata e ampia gamma di varianti per carichi elevati, ambienti umidi, aggressioni chimiche o requisiti antistatici. - Gomma piena ed elastica

Ottima scorrevolezza, buona resistenza all’usura e al calore, comfort di marcia superiore, versioni disponibili anche antistatiche o antimacchia. - Gomma termoplastica (TPR)

Elevata elasticità, buona resistenza chimica, basso rumore durante la marcia, adatta ad ambienti interni e ad applicazioni leggere o medie. - Poliammide 6 (Nylon® )

Materiale leggero, resistente alla compressione e agli agenti chimici, caratterizzato da bassa usura e ottima scorrevolezza. Disponibile anche in versione rinforzata con fibra di vetro. - Ghisa e acciaio

Indicati per alte temperature o per applicazioni gravose, garantiscono massima resistenza meccanica e durata in condizioni estreme.

La corretta selezione del materiale del rivestimento consente di ottenere efficienza, sicurezza e affidabilità in ogni settore di impiego.

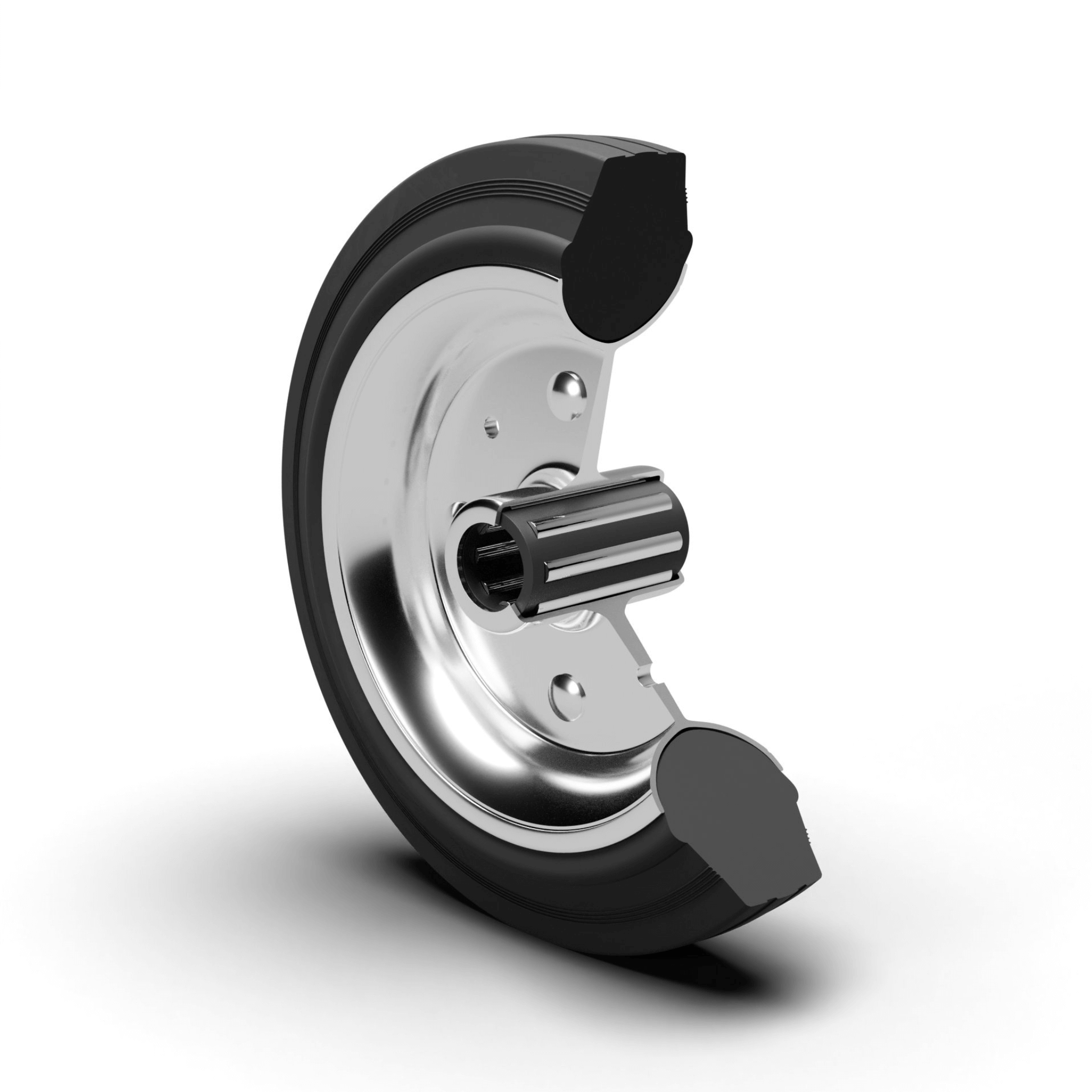

5. Scelta della tipologia di mozzo

Il mozzo rappresenta l’elemento centrale che consente la rotazione della ruota attorno all’asse. La scelta della tipologia di mozzo influisce direttamente su scorrevolezza, portata, manutenzione e durata nel tempo. Le principali soluzioni disponibili sono:

- Foro passante

Soluzione semplice ed economica: l’asse viene montato direttamente nel foro del mozzo. Adatta per carichi leggeri e applicazioni a bassa velocità. - Boccola

Realizzata in nylon autolubrificante o altri materiali tecnici, garantisce buona scorrevolezza, resistenza alla corrosione e manutenzione ridotta. Ideale per velocità moderate e utilizzo discontinuo. - Gabbia a rulli

Costituita da rulli cilindrici che riducono l’attrito radente trasformandolo in attrito volvente, permette di movimentare carichi molto pesanti con sforzo ridotto. Disponibile anche in acciaio inox. - Cuscinetti a sfere

Soluzione più avanzata, garantisce eccellente scorrevolezza anche ad alte velocità e con carichi gravosi. Disponibili in versione standard o inox, non richiedono manutenzione grazie alla lubrificazione permanente.

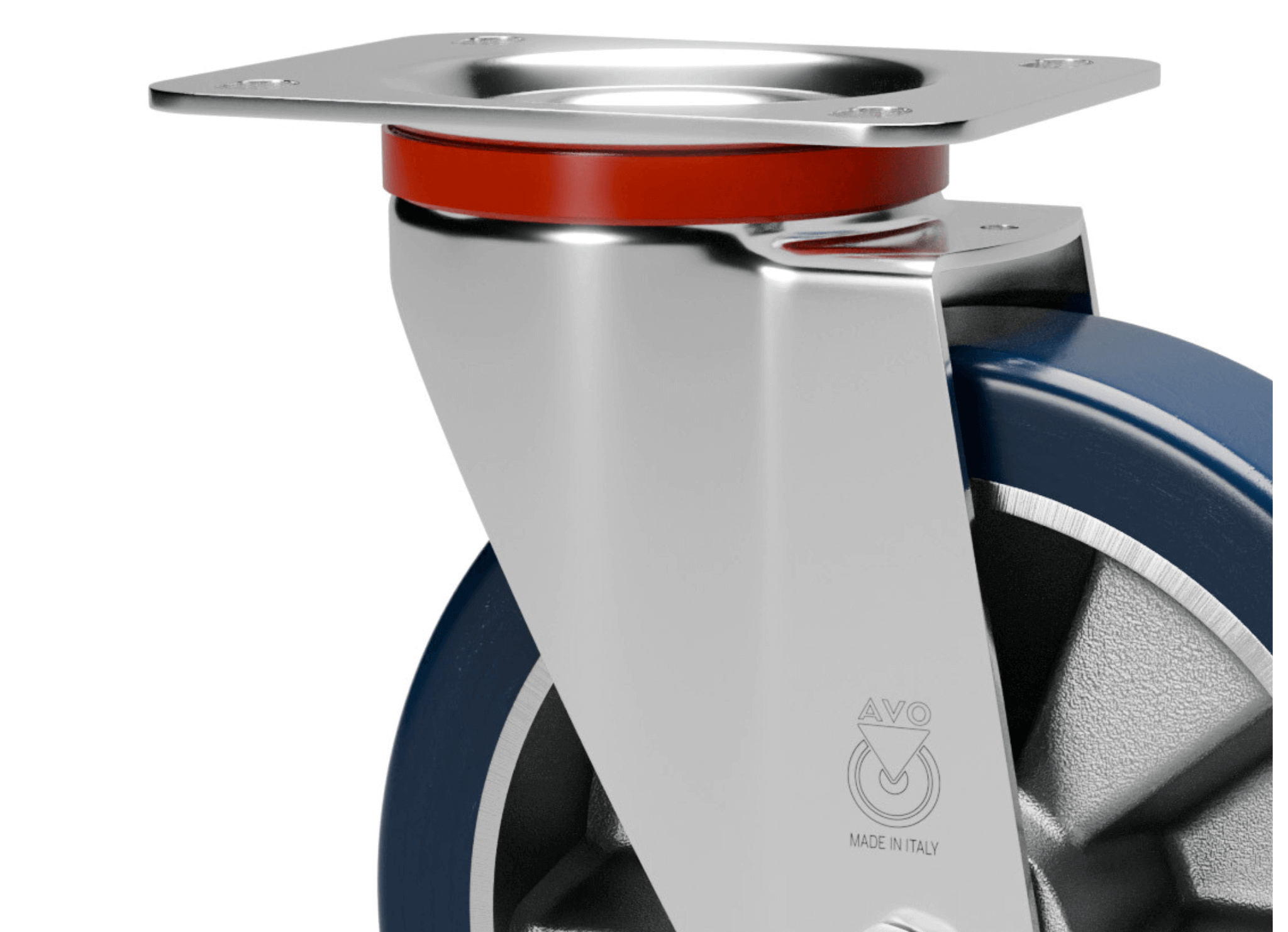

6. Scelta della tipologia di supporto, fissaggio e accessori

L’ultimo passo nella selezione del prodotto ottimale riguarda la scelta del supporto, del tipo di fissaggio e degli eventuali accessori.

- Supporti

Disponibili in versione girevole (per la massima manovrabilità), fissa (per la stabilità e la marcia rettilinea) o con bloccaggi integrati (freni di stazionamento o direzionali). La scelta dipende dallo spazio di manovra, dalla tipologia di carico e dall’utilizzo previsto. - Fissaggi

Le principali soluzioni sono: a piastra, a foro passante, a perno liscio o filettato e a perno con gommino. Ogni tipologia risponde a esigenze specifiche di montaggio, in base alla struttura del carrello o dell’attrezzatura. - Accessori

Completano la funzionalità della ruota e del supporto, aumentando sicurezza ed ergonomia: parafili per proteggere dal deposito di impurità, parapiedi per la sicurezza dell’operatore, freni direzionali per stabilizzare la marcia in linea retta.

La corretta combinazione di questi elementi consente di ottenere la soluzione più sicura, efficiente e duratura per ogni applicazione.

Per ulteriori dettagli tecnici o per richiedere una consulenza personalizzata: