Guide dw

sélection

Sélection correcte des roues et roulettes : typologie, capacité de charge et conditions d’utilisation

La sélection des roues et roulettes requiert plus qu’une simple évaluation mécanique : il faut définir la typologie (simple, avec support, rouleau), calculer la capacité de charge avec un facteur de sécurité et tenir compte de l’environnement, de la température, du type de sol et des exigences d’hygiène.

Le choix des matériaux, des moyeux, des supports et des accessoires garantit sécurité, durabilité et efficacité.

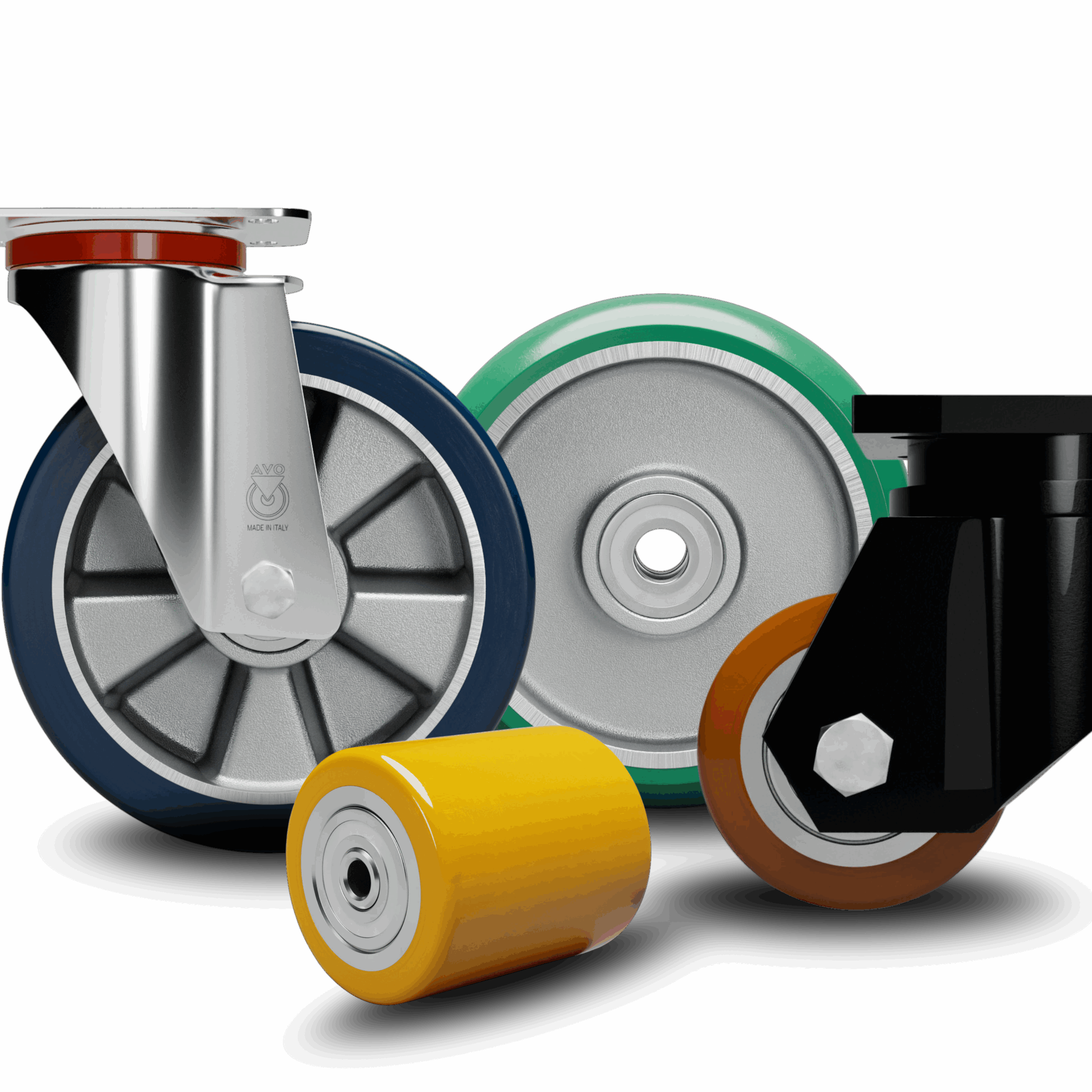

1. Choix de la typologie de produit

- Roue simple : intégrée à des structures ou machines existantes.

- Roue avec support : disponible en version pivotante ou fixe, assure capacité de charge et maniabilité optimales pour chariots et équipements.

- Rouleau : idéal pour la manutention interne et les systèmes de convoyage.

- Rouleau avec support : utilisé pour des applications lourdes ou nécessitant une installation directe.

2. Détermination de la capacité de charge nécessaire

Après avoir identifié la typologie du produit, il est essentiel de déterminer la capacité requise selon les conditions d’utilisation. Les paramètres à considérer sont :

- Poids propre du chariot ou de l’équipement.

- Poids maximal de la charge transportée.

- Nombre de roues ou de rouleaux porteurs installés.

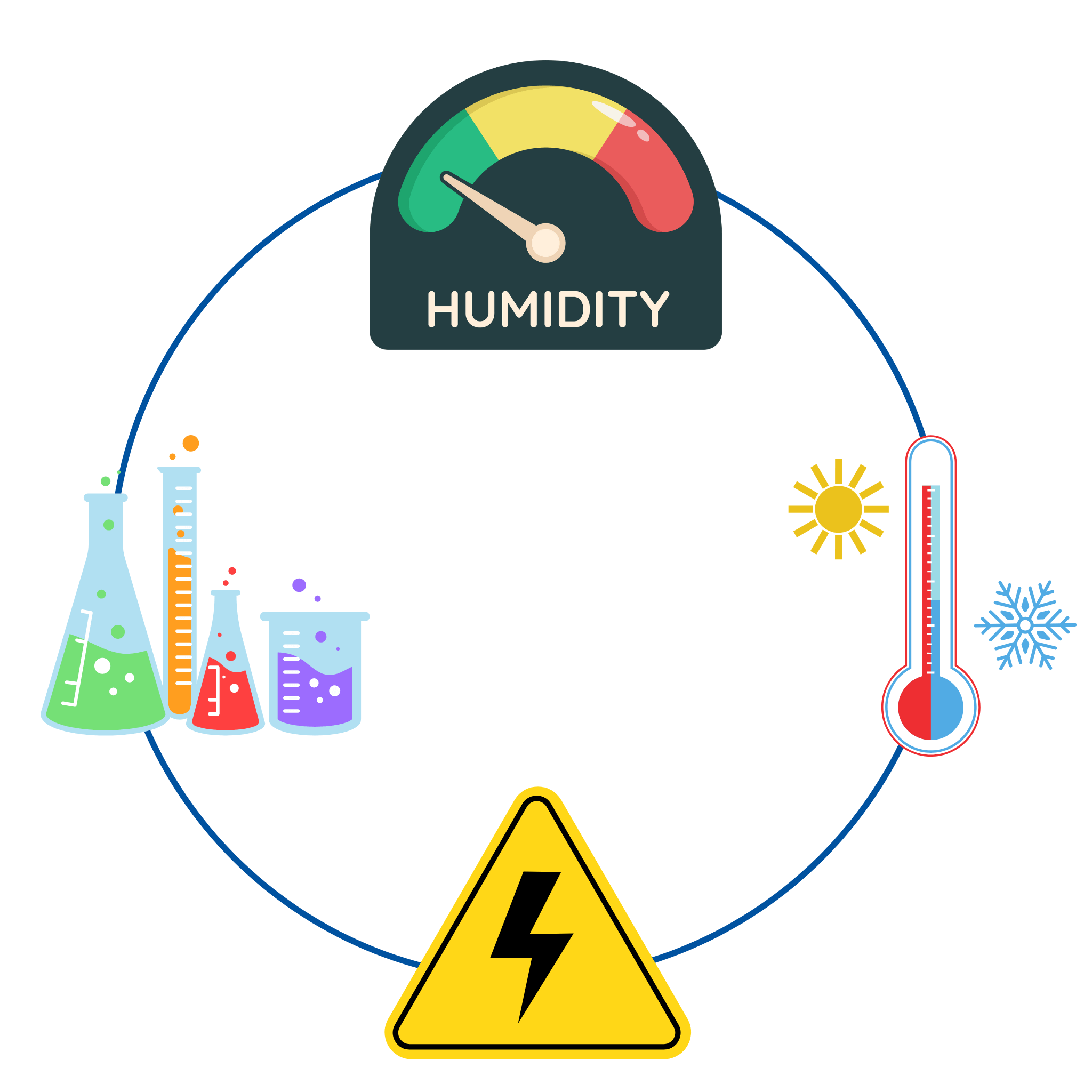

3. Évaluation des facteurs environnementaux et des conditions d’utilisation

Outre la typologie et la capacité de charge, il est indispensable de tenir compte des conditions extérieures d’emploi. Certains facteurs influencent directement la performance et la durée de vie du produit :

- Température de service : certains matériaux résistent aux hautes températures (fours industriels), d’autres conservent leur élasticité à basse température.

- Agents chimiques : l’exposition à des huiles, solvants, acides ou produits agressifs exige des matériaux spécifiques à haute résistance chimique.

- Humidité et eau : dans les environnements humides ou mouillés, des matériaux anticorrosion ou des revêtements imperméables sont nécessaires.

- Conditions d’hygiène : dans les secteurs alimentaire, pharmaceutique et médical, les roues et supports doivent être faciles à nettoyer, résistants à la corrosion et conformes aux normes sanitaires.

- Type de sol : les surfaces lisses, rugueuses ou irrégulières exigent des revêtements et géométries adaptés pour garantir confort et sécurité.

Une analyse attentive de ces paramètres permet de sélectionner un produit fiable, sûr et durable pour chaque application.

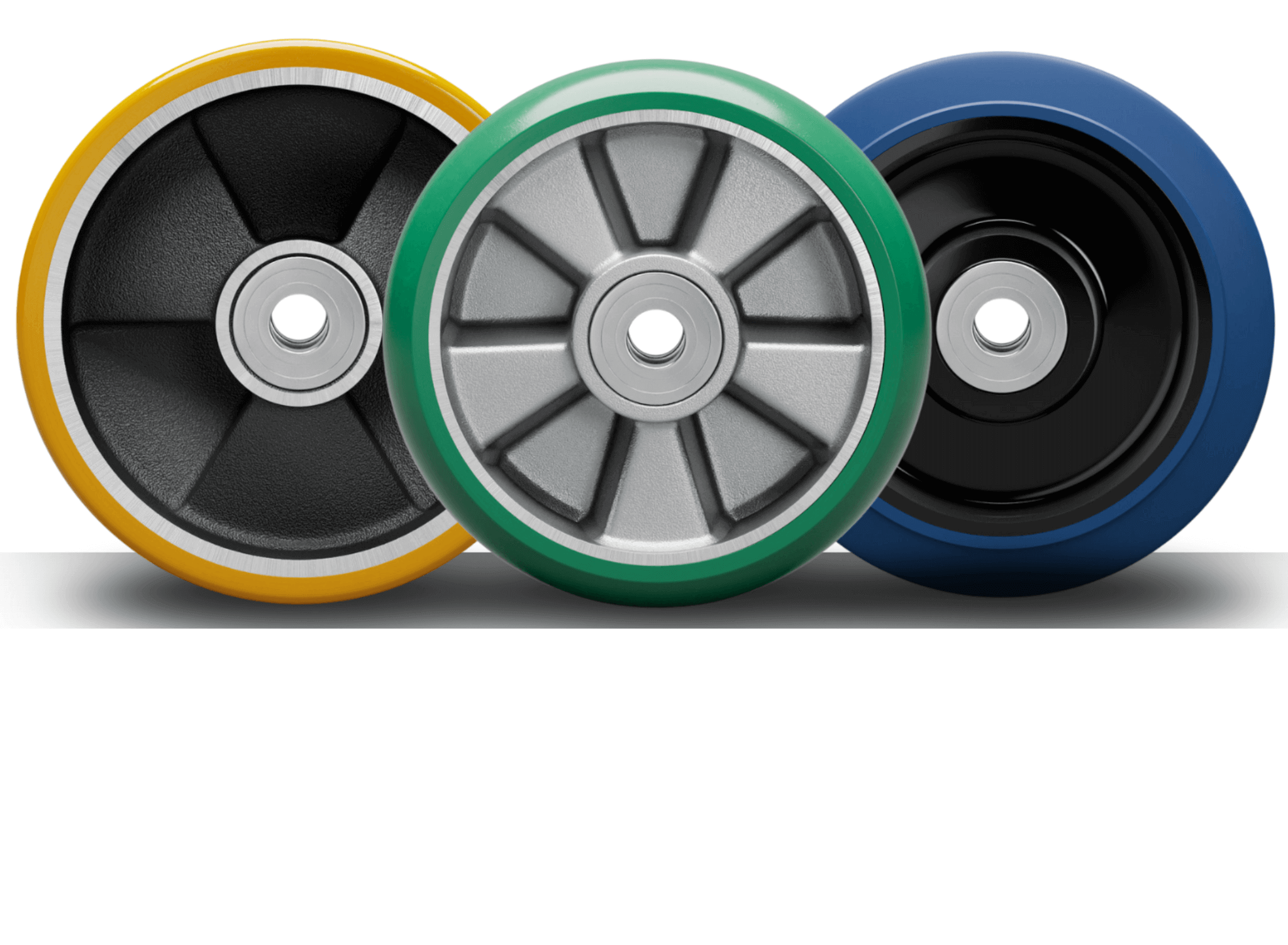

4. Choix du matériau de bandage

Le matériau du bandage détermine les performances en matière de roulabilité, d’usure, de capacité de charge et de confort.

AVO propose plusieurs gammes de matériaux adaptées à différents besoins :

- Polyuréthane : haute résistance à l’abrasion, excellente élasticité, longue durée de vie, nombreuses variantes pour charges lourdes, environnements humides, produits chimiques ou applications antistatiques.

- Caoutchouc plein ou élastique : bonne roulabilité, résistance à l’usure et à la chaleur, confort de marche supérieur, versions antistatiques ou non marquantes disponibles.

- Caoutchouc thermoplastique (TPR) : grande élasticité, bonne résistance chimique, faible niveau sonore, idéal pour environnements intérieurs et charges légères à moyennes.

- Polyamide 6 (Nylon®) : matériau léger, résistant à la compression et aux agents chimiques, faible usure et excellente roulabilité. Disponible également renforcé de fibres de verre.

- Fonte et acier : adaptés aux hautes températures et applications lourdes, garantissent résistance mécanique maximale et durabilité dans des conditions extrêmes.

Le choix correct du matériau de bandage assure efficacité, sécurité et fiabilité dans tous les secteurs d’application.

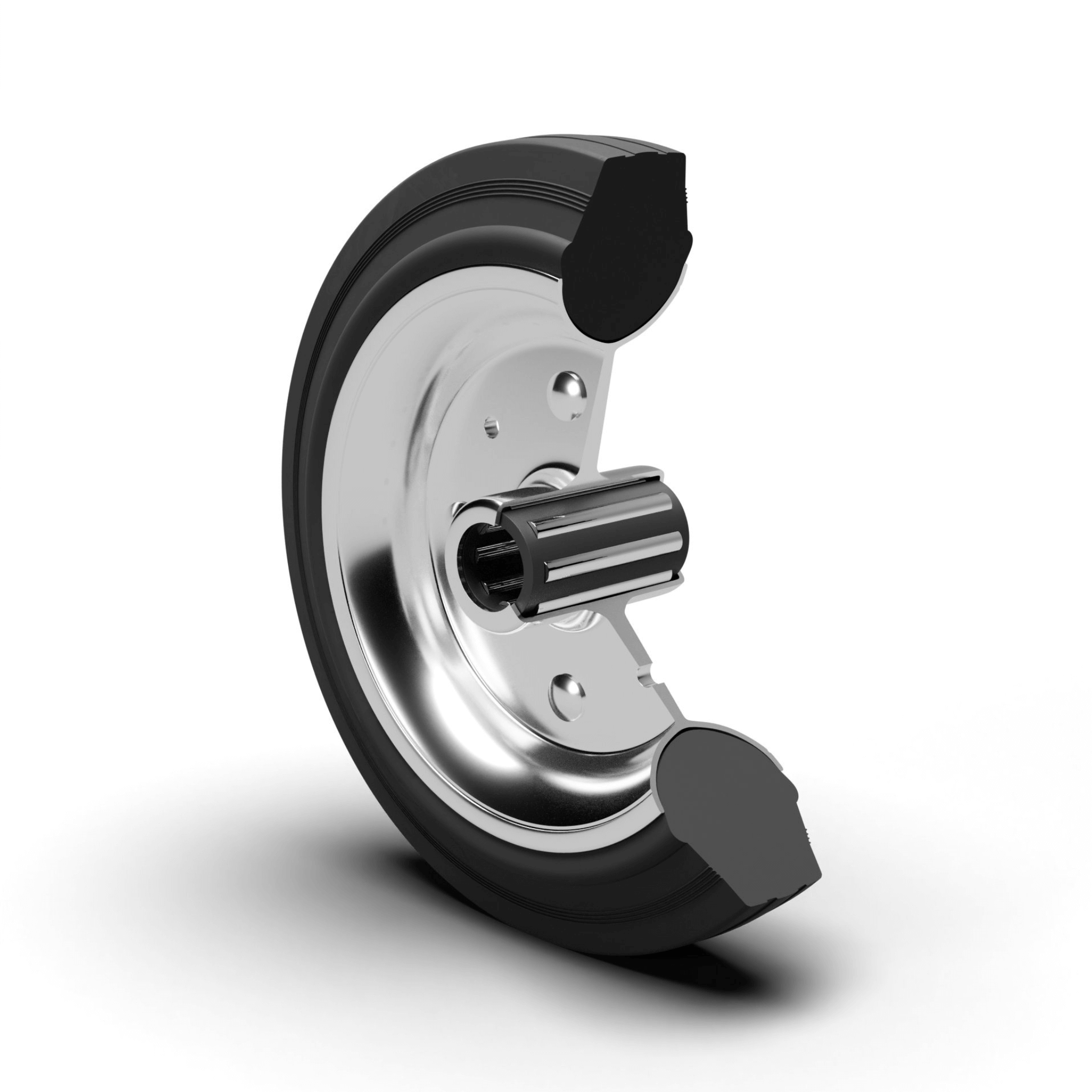

5. Choix du type de moyeu

Le moyeu est l’élément central qui permet la rotation de la roue autour de l’axe. Son choix influe directement sur la fluidité, la capacité de charge, la maintenance et la durée de vie.

- Alésage lisse : solution simple et économique. L’axe est monté directement dans le moyeu. Adaptée aux charges légères et aux faibles vitesses.

- Bague (douille) : en nylon autolubrifiant ou autres matériaux techniques. Bonne roulabilité, résistance à la corrosion et maintenance réduite. Idéale pour vitesses modérées et usage intermittent.

- Cage à rouleaux : constituée de rouleaux cylindriques transformant le frottement glissant en frottement roulant. Permet de déplacer des charges très lourdes avec un effort réduit. Disponible aussi en acier inoxydable.

- Roulements à billes : solution la plus performante. Excellente fluidité même à haute vitesse et sous fortes charges. Disponibles en version standard ou inox, sans entretien grâce à la lubrification permanente.

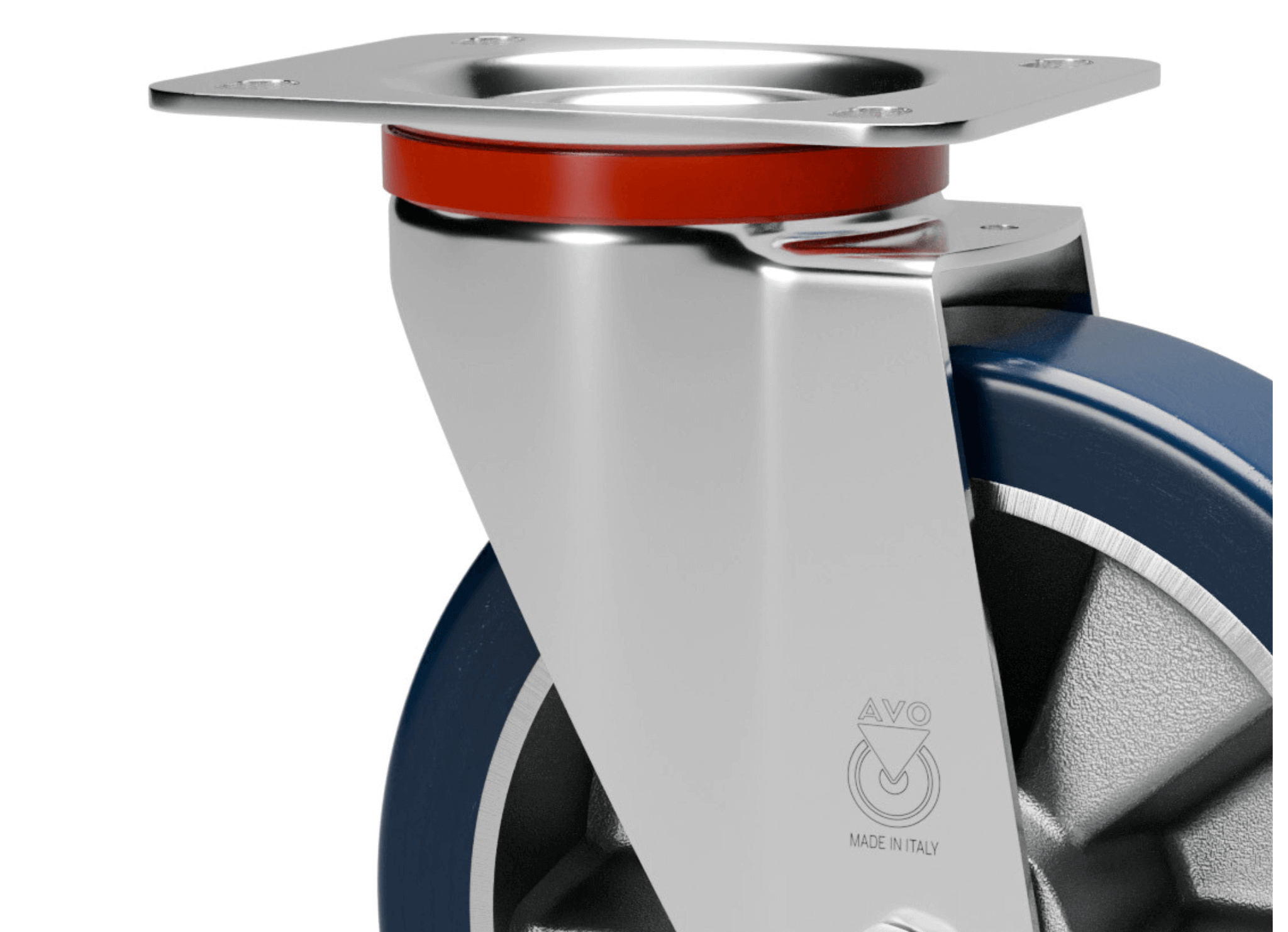

6. Choix du type de support, de fixation et d’accessoires

La dernière étape de la sélection concerne le support, le mode de fixation et les accessoires éventuels.

- Supports : pivotants (maniabilité maximale), fixes (stabilité et déplacement rectiligne) ou avec freins intégrés (de stationnement ou directionnels). Le choix dépend de l’espace de manœuvre, du type de charge et de l’usage prévu.

- Fixations : principales options — à platine, à alésage traversant, à tige lisse ou filetée, ou à tige avec silentbloc — selon la structure du chariot ou de l’équipement.

- Accessoires : complètent la fonctionnalité et améliorent la sécurité : protège-fils contre les impuretés, protège-pieds pour la sécurité de l’opérateur, freins directionnels pour la stabilité en ligne droite.

La combinaison correcte de ces éléments garantit la solution la plus sûre, efficace et durable pour chaque application.

Pour plus de détails techniques ou pour demander une consultation personnalisée: